13240664623

随着新能源汽车产业的迅猛发展,电动汽车车架作为核心承载部件,其制造工艺的精度、效率与安全性直接决定了整车品质。在这一严苛需求下,多米热熔钻凭借独特技术优势,已深度融入电动车架生产体系,成为爱玛、雅迪、绿源等行业头部品牌的优选配套设备,为新能源出行产业的高质量发展注入强劲动力。

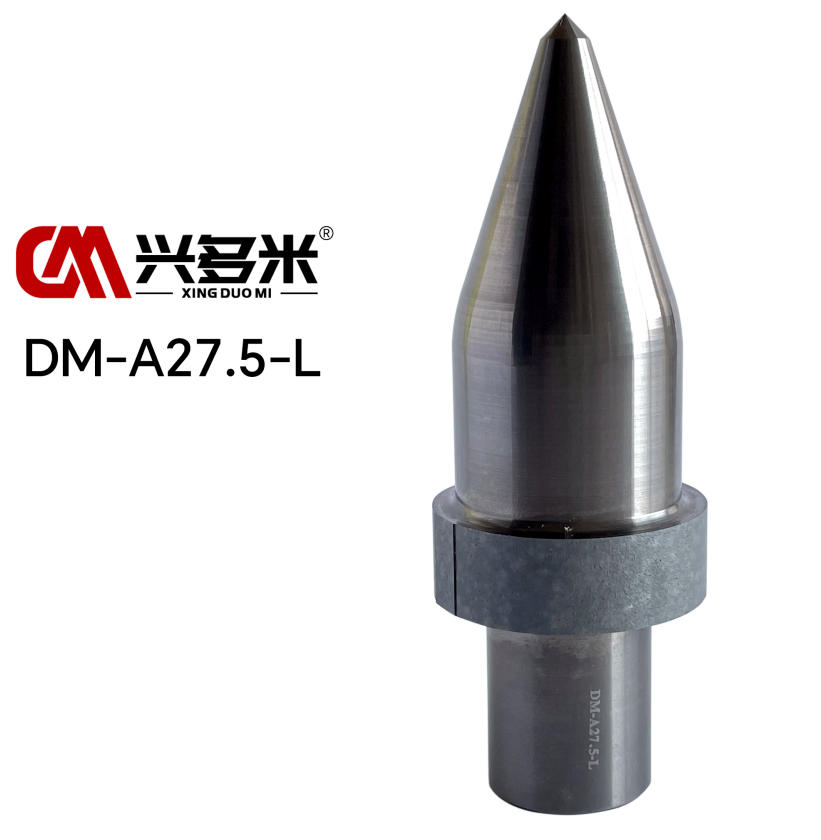

多米热熔钻的核心竞争力源于其创新的热熔钻孔技术,这一技术彻底改变了传统钻孔工艺的局限。与传统机械钻孔易导致材料变形、毛刺残留、孔径精度不足等问题不同,多米热熔钻通过高频摩擦产生的高温,使加工材料瞬间软化并形成光滑内壁的孔道,无论是高强度钢材、铝合金等金属材料,还是新型复合材质的车架部件,都能实现快速精准加工。其钻孔速度较传统设备提升 3-5 倍,单孔加工时间仅需数秒,大幅缩短了车架生产周期,同时避免了后续去毛刺、修边等繁琐工序,让生产线效率提升超过 40%。

对于爱玛、雅迪、绿源等对品质有着极致追求的品牌而言,多米热熔钻的高精度与可靠性是其赢得信赖的关键。电动汽车车架需要承载电池组、底盘系统等重要部件,孔径精度和垂直度直接影响装配精度与结构稳定性。多米热熔钻可实现孔径误差控制在 ±0.01mm 以内,垂直度偏差不超过 0.02mm/m,完全满足车架装配的严苛标准,确保各类部件精准契合,有效提升整车的行驶稳定性与安全性能。在长期合作中,该设备帮助品牌将车架装配合格率从 95% 提升至 99.8%,显著降低了因装配误差导致的返修成本。

除了核心的精度与效率优势,多米热熔钻的耐用性与易操作性也为厂家带来了切实收益。设备采用高强度耐磨合金材质打造核心部件,在连续作业状态下可稳定运行超 10 万次,使用寿命较普通钻孔设备延长 2-3 倍,大幅降低了设备更换与维护的时间成本和资金投入。同时,其人性化的操作设计的也十分亮眼,配备智能温控系统与自动定位功能,工人经简单培训即可上手操作,不仅降低了对熟练技工的依赖,更减少了人为操作失误,进一步保障了生产一致性。

在实际应用场景中,多米热熔钻的适配性与灵活性得到充分验证。无论是小型代步电动车的轻量化车架,还是大型新能源汽车的重载底盘,它都能根据不同材质、厚度的加工需求,快速调整参数,实现高效钻孔。爱玛生产线负责人表示:“引入多米热熔钻后,我们的车架加工线不仅产能提升了 35%,废品率也下降了 80%,产品的市场口碑和用户满意度持续提升。” 雅迪、绿源等品牌也借助这一技术,在激烈的市场竞争中构建了品质壁垒,进一步巩固了行业领先地位。

作为电动车架制造领域的关键配套设备,多米热熔钻以高效、精准、可靠的核心优势,不仅解决了传统工艺的诸多痛点,更推动了电动汽车车架制造的标准化、智能化升级。未来,随着新能源汽车行业对轻量化、高强度车架需求的持续增长,多米热熔钻将继续深耕技术创新,优化产品性能,为更多车企提供定制化解决方案,助力新能源出行产业朝着更安全、更高效、更优质的方向稳步前行。